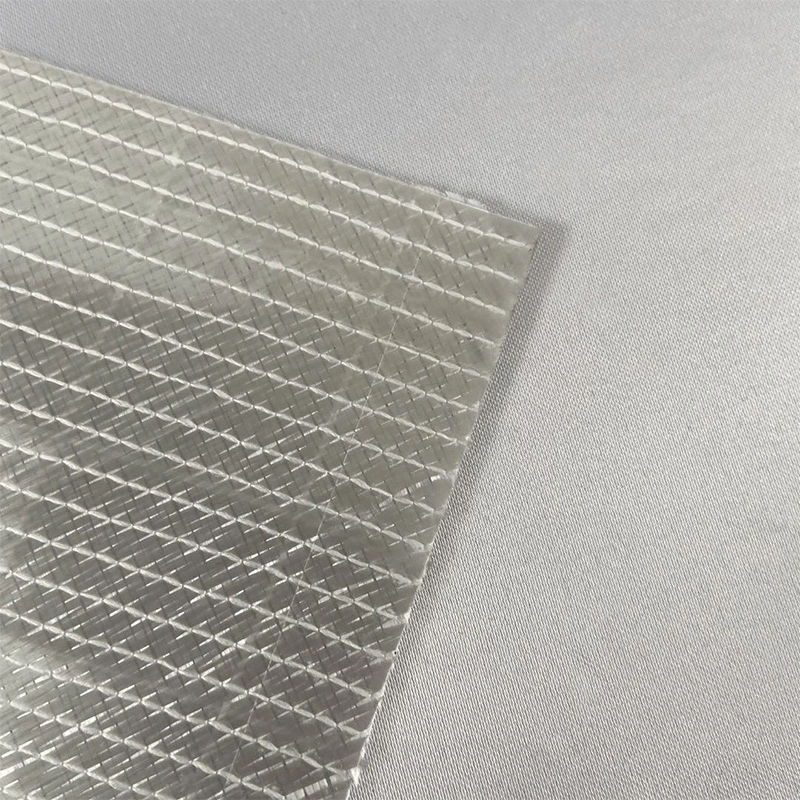

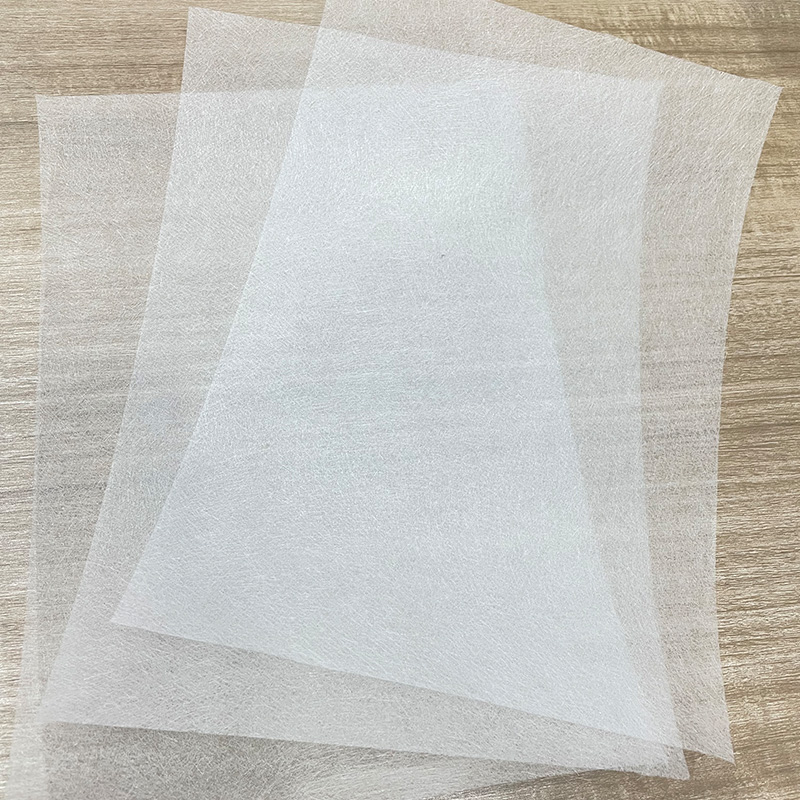

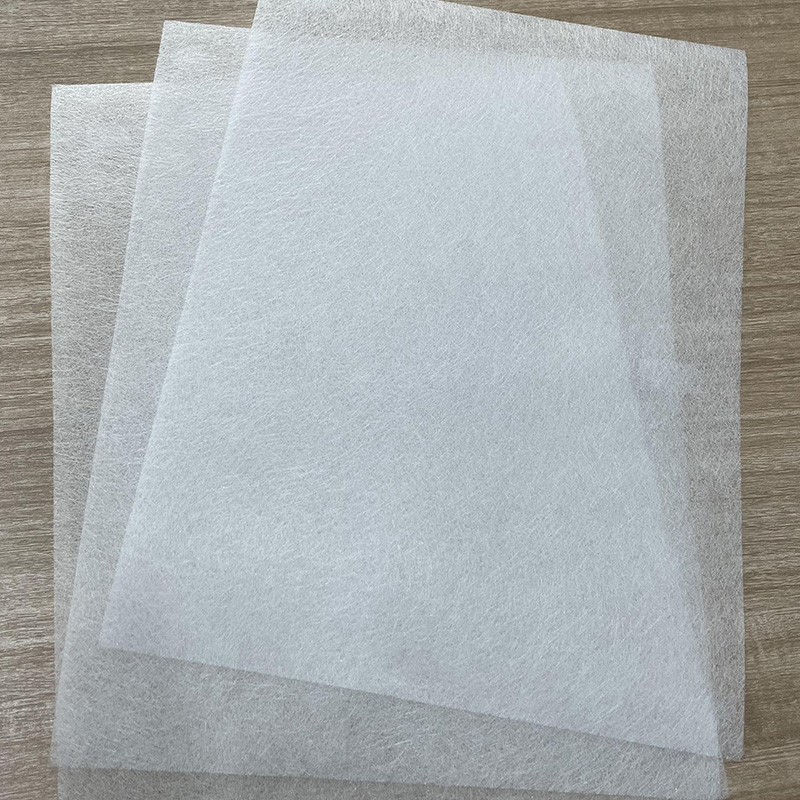

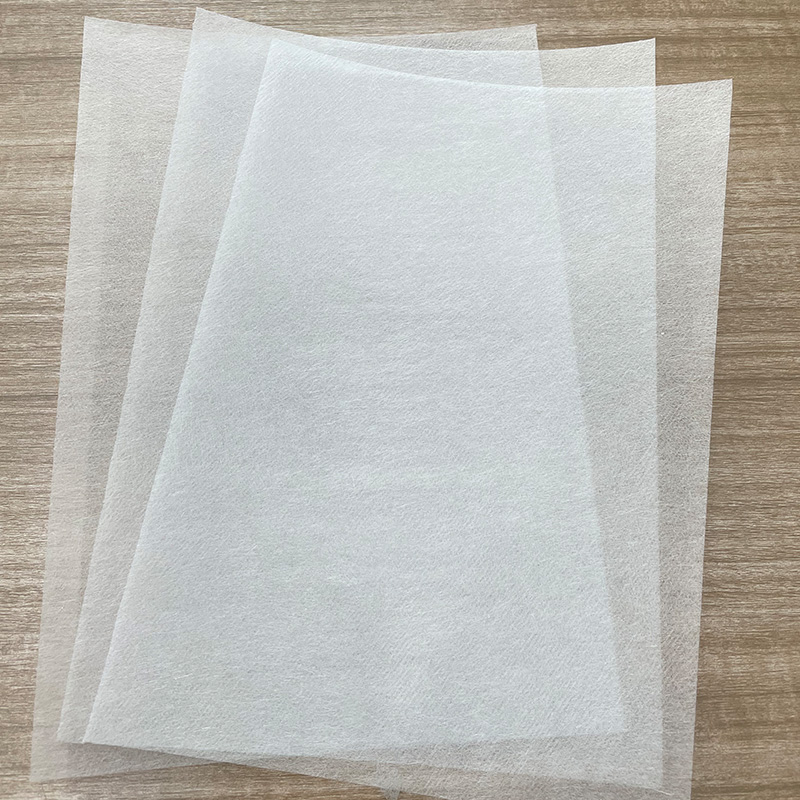

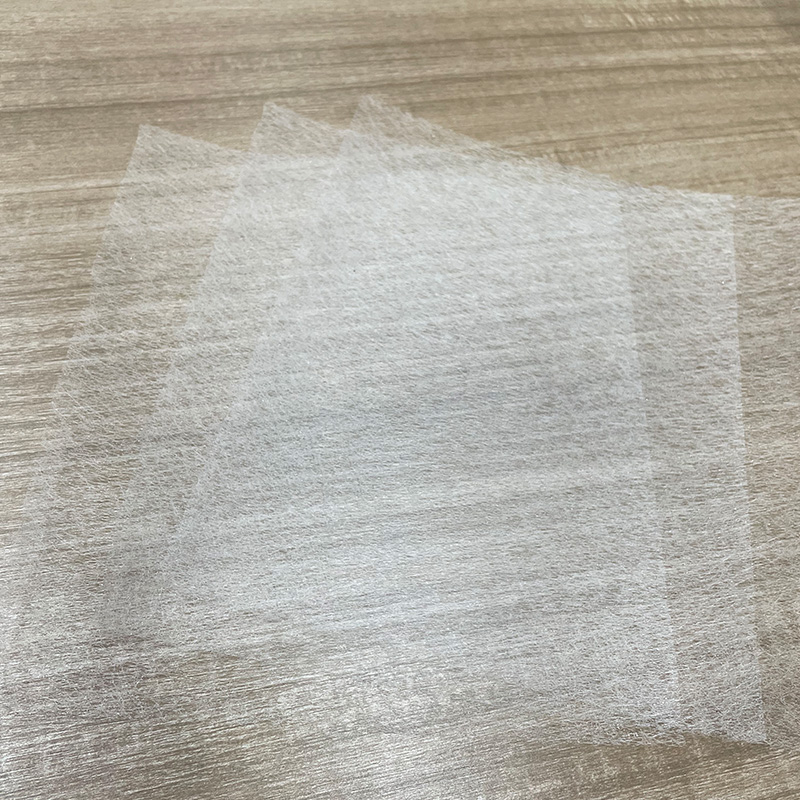

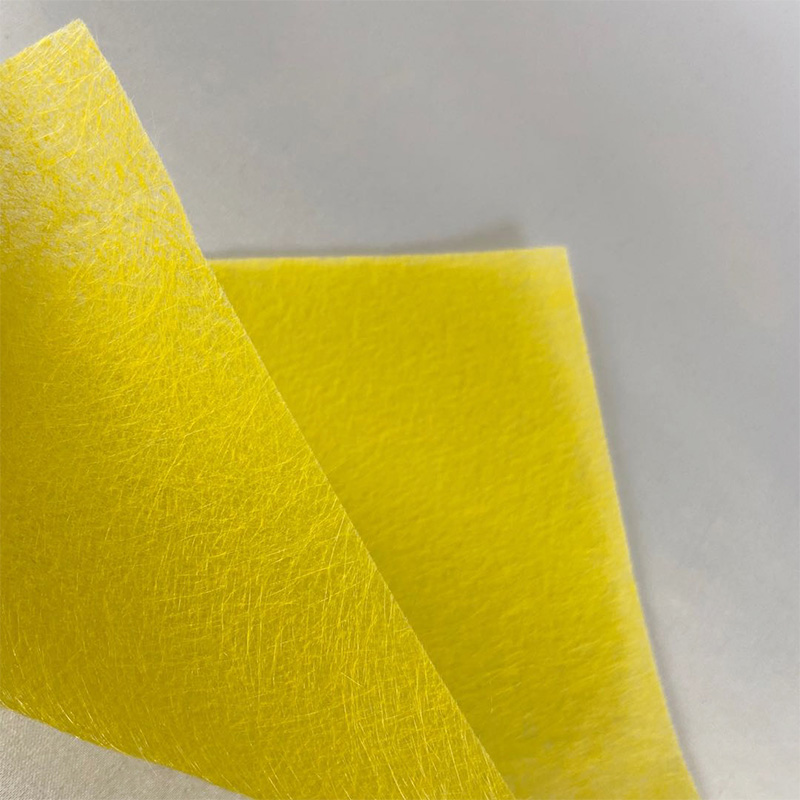

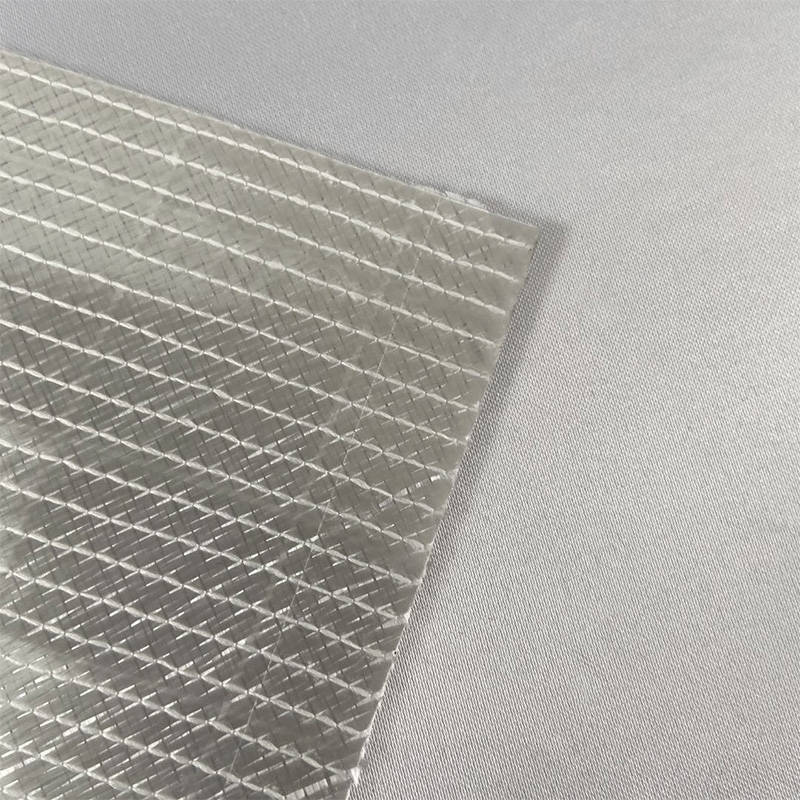

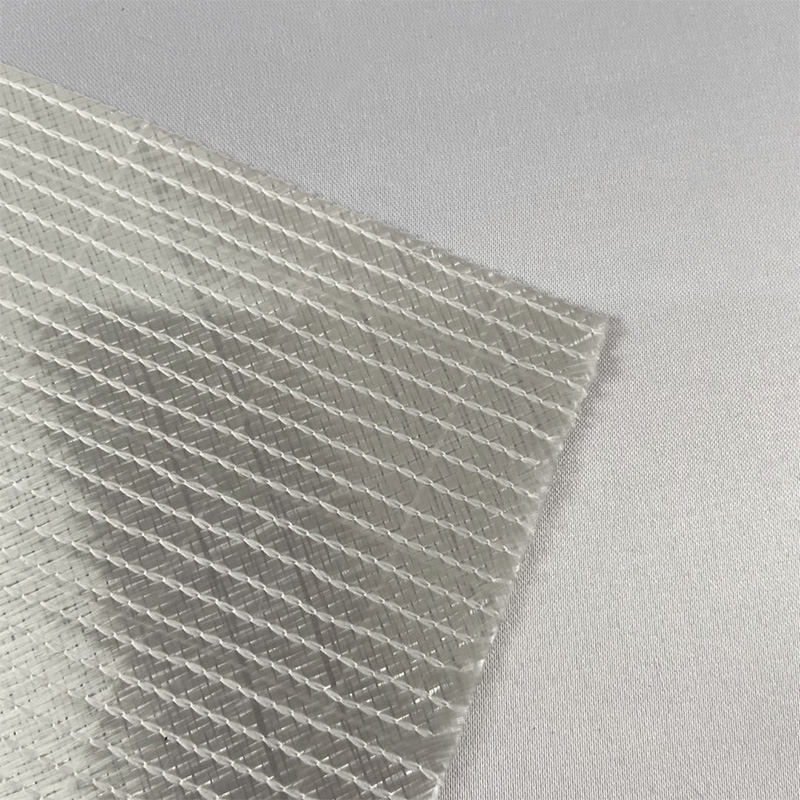

I produksjonsprosessen av Glassfiberduk , er slurryprepareringstrinnet et avgjørende ledd i hele prosessen, som er direkte relatert til kvaliteten og jevnheten til påfølgende fiberdannelse. Som grunnlag for dannelse av glassfiber er slurryens jevnhet, stabilitet og flytbarhet nøkkelfaktorer for å sikre kvaliteten på den endelige fiberen. Følgende er en detaljert beskrivelse av hvordan man sikrer fiberensartethet i slurryprepareringsstadiet:

1. Råvarevalg og forbehandling

Valg av egnede glassråvarer er grunnlaget for oppslemming. Råvarene bør ha passende kjemisk sammensetning, smeltetemperatur og viskositetsegenskaper for å sikre at jevne fibre kan dannes under påfølgende bearbeiding. Råvarene gjennomgår forbehandlingstrinn som knusing og sikting for å sikre jevn partikkelstørrelse og ingen urenheter, noe som gir gode forhold for etterfølgende blanding.

2. Slurry formel design

Slurry formel design er et viktig skritt for å sikre ensartethet Glassfiberduk fibre . Formelen må kontrollere andelen glasspartikler nøyaktig, typen og konsentrasjonen av kolloid løsning og mengden tilsetningsstoffer. Gjennom vitenskapelig formeldesign kan viskositeten, fluiditeten og stabiliteten til slurryen justeres for å skape gunstige forhold for jevn dannelse av fibre. Samtidig må formeldesignet også ta hensyn til miljøfaktorer for å sikre at det ikke produseres skadelige stoffer under produksjonsprosessen.

3. Rør- og blandeprosess

Omrøring og blanding er kjerneleddet i oppslemmingsforberedelse. På dette stadiet blir glasspartiklene og den kolloidale løsningen fullstendig blandet under påvirkning av røreutstyret. For å sikre enhetligheten til Glassfiberduk fiber , må røreprosessen strengt kontrollere følgende aspekter:

Omrøringshastighet: Omrøringshastigheten bør være moderat, noe som ikke bare skal sikre full kontakt og blanding av glasspartiklene og den kolloidale løsningen, men også unngå generering av for store bobler og varmeakkumulering, noe som vil påvirke stabiliteten til slurryen.

Omrøringstid: Omrøringstiden må justeres i henhold til formelen og egenskapene til slurryen for å sikre at glasspartiklene er jevnt fordelt i den kolloidale løsningen, samtidig som man unngår overdreven omrøring for å forårsake fiberskade.

Omrøringsmetode: Bruk passende røremetoder, som roterende røring, skjærrøring, etc., for å forbedre blandeeffektiviteten og redusere ujevn blanding.

4. Slurry stabilitetskontroll

Stabiliteten til slurryen har en viktig innflytelse på fiberens jevnhet. Under blandingsprosessen må en passende mengde stabilisator eller regulator tilsettes for å kontrollere pH-verdien, viskositeten og overflatespenningen til slurryen for å forhindre ustabile fenomener som slurrystratifisering, nedbør eller bobledannelse. Samtidig bør det tas hensyn til rengjøring og vedlikehold av blandeutstyret for å unngå at urenheter blandes inn i slurryen og påvirker kvaliteten.

5. Oppslemmingsfiltrering og rensing

For ytterligere å forbedre jevnheten og renheten til slurryen, blir den omrørte slurryen vanligvis filtrert og renset. Presisjonsfiltreringsutstyr brukes til å fjerne store urenheter, bobler og utilstrekkelig oppløste kolloidale partikler i slurryen for å sikre at glasspartiklene i Glassfiberduk slurryen er jevnt fordelt og fin.

6. Overvåking av slurrykvalitet

Det kreves streng kvalitetsovervåking gjennom hele slurrybearbeidingsprosessen. Ved å ta prøver og teste slurryens viskositet, tetthet, fluiditet og stabilitet, kan prosessparametrene oppdages og justeres i tide for å sikre at slurrykvaliteten oppfyller produksjonskravene. Samtidig må slurryen jevnlig gjennomgås for kvalitet for å sikre stabilitet og konsistens.

I oppslemmingsfremstillingsstadiet blir vitenskapelig og rimelig formeldesign, streng omrørings- og blandingsprosesskontroll, justering av slurrystabilitet, filtrerings- og rensebehandling og kvalitetsovervåking tatt i bruk for å sikre ensartethet av fibre under produksjonsprosessen for glassfiberduk. Disse tiltakene fungerer sammen for å gi et høykvalitets og svært stabilt oppslemmingsgrunnlag for påfølgende fiberdannelse og veving.