Hvorfor karbonfiberfilt blir det foretrukne valget for materialer med høy ytelse på forskjellige felt

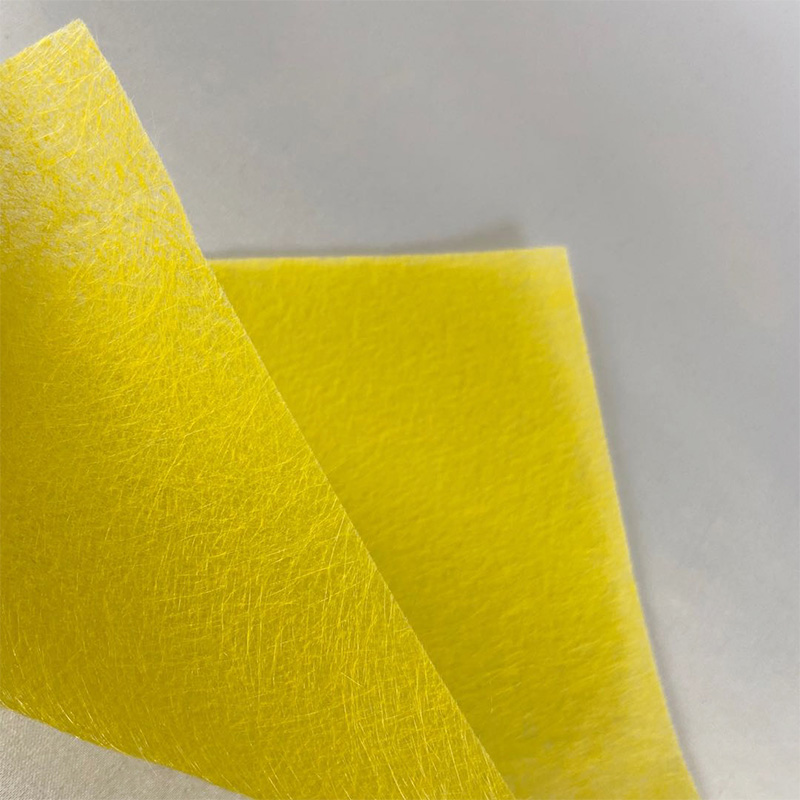

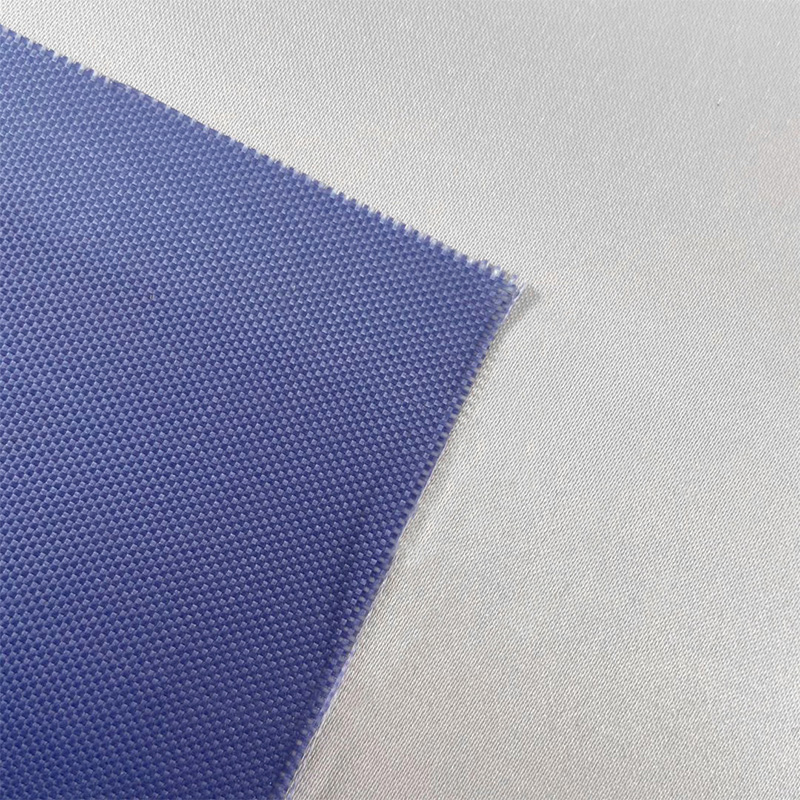

Karbonfiberfilt , med sine komposittegenskaper med lav vekt, høy temperaturbestandighet og høy styrke, har blitt et nøkkelalternativ til tradisjonelle materialer innen miljøvern, energi, romfart og andre felt. Kjernefordelene stammer fra dens unike struktur og sammensetning: et porøst nettverk dannet av uryddig sammenvevde karbonfibre beholder ikke bare den høye styrken til karbonfibrene selv (strekkstyrke opp til 3000 MPa eller mer), men har også utmerket luftpermeabilitet og adsorpsjon på grunn av sin porøsitet (vanligvis 40%-80%). Når det gjelder vekt, har karbonfiberfilt en tetthet på bare 1,6-2,0 g/cm³, mindre enn en fjerdedel av stålets, men den tåler temperaturer over 2000 ℃, langt over varmemotstandsgrensen for metallmaterialer. Denne egenskapen gjør den egnet for høytemperaturfiltreringsapplikasjoner (som industriell ovns røykgassbehandling), der den kan tolerere høye røykgasstemperaturer mens den fanger opp partikler gjennom sin porøse struktur. I energisektoren, når det brukes som et batterielektrodesubstrat, kan det samtidig møte behovene for ledningsevne og elektrolyttpermeabilitet. I tillegg viser karbonfiberfilt ekstremt sterk kjemisk stabilitet og reagerer nesten ikke med syrer eller alkalier bortsett fra noen få sterke oksidanter, noe som gjør den egnet for langvarig bruk i korrosive miljøer. Sammenlignet med alternative materialer som glassfiberfilt, har den bedre tretthetsbestandighet og er mindre utsatt for sprøhet og brudd etter gjentatt stress, og inntar dermed en uerstattelig posisjon i avanserte applikasjoner som krever både ytelse og lang levetid.

Effektivitetstesting og påføring av karbonfiberfilt i høytemperatur røykfiltrering

I høytemperatur røykfiltreringsscenarier som industriovner og avfallsforbrenning, må filtreringseffektiviteten og stabiliteten til karbonfiberfilten verifiseres gjennom standardiserte tester. En vanlig brukt testmetode er "høytemperatur røykgasssimuleringseksperiment": fest en 5-10 mm tykk karbonfiberfiltprøve i en filtreringsanordning, introduser simulert røykgass som inneholder partikler med en diameter på 0,1-10μm (temperatur satt til 800-1200 ℃, strømningshastighet/partikkelmengde 1,5-2 m), og mål konsentrasjonen 1,5-2 m etter partikkelen. timer med kontinuerlig filtrering. Den kvalifiserte standarden er at filtreringseffektiviteten for partikler større enn 0,3μm er ≥99 %, og økningen i filtreringsmotstanden ikke overstiger 30 % av startverdien. I praktiske applikasjoner må behandlingsmetoder velges i henhold til røykgasssammensetningen: for røykgass som inneholder sure gasser (som svovelsyretåke), bør silanbehandlet karbonfiberfilt brukes for å forbedre korrosjonsmotstanden gjennom overflatemodifisering; for scenarier som inneholder oljeaktige partikler, bør filtlegemet behandles med et hydrofobt belegg for å unngå poreblokkering. Under installasjonen må karbonfiberfilt lages til plisserte filterposer for å øke filtreringsarealet samtidig som luftmotstanden reduseres, med en avstand på 10-15 cm mellom filterposene for å sikre jevn passasje av røykgass. Under bruk bør høytemperatur-motblåsingsrengjøring (ved bruk av 200-300 ℃ trykkluft for omvendt rensing) utføres hver 3.-6. måned for å fjerne partikler festet til overflaten og opprettholde stabiliteten til filtreringseffektiviteten.

Sammenlignende analyse av korrosjonsmotstand mellom karbonfiberfilt og glassfiberfilt

Forskjellen i korrosjonsbestandighet mellom karbonfiberfilt og glassfiberfilt gjenspeiles hovedsakelig i kjemisk stabilitet og miljøtilpasningsevne, og valget bør være basert på middels egenskaper ved bruksscenarioet. I sure miljøer (som industriell avløpsvannbehandling med pH 2-4) viser karbonfiberfilt betydelige fordeler: Hovedkomponenten er karbon, som har sterk kjemisk inerthet. Ved langvarig kontakt med ikke-oksiderende syrer som saltsyre og svovelsyre er vekttapsraten mindre enn 1 % per år, mens glassfiberfilt (som inneholder silisiumdioksid) vil korroderes av syre på grunn av silisium-oksygenbindingen, med en vekttaprate på 5 % – 8 % per år, og overflaten vil vise kritting. I alkaliske miljøer (for eksempel røykgassavsvovlingssystemer med pH 10-12), er korrosjonsmotstanden til de to relativt lik, men karbonfiberfilt har bedre anti-sprø evne - glassfiberfilt vil gradvis miste seighet under langvarig virkning av sterk alkali og er utsatt for brudd under ytre kraft, mens karbonfiberfilten kan nå mer enn karbonfiberretensjon enn 80%. For miljøer som inneholder fluorider (som avgassbehandling i elektrolyseceller i aluminiumsanlegg), er toleransen til karbonfiberfilt langt overlegen den for glassfiberfilt, fordi fluoridioner vil reagere med silisium i glass for å danne silisiumfluoridgass, noe som fører til materialnedbrytning, mens karbonfiber ikke reagerer med det. I tillegg er karbonfiberfilt knapt påvirket i organiske løsemidler (som toluen og aceton), mens harpiksbelegget i glassfiberfilt kan løses opp, noe som resulterer i løs struktur.

Nøkkelpunkter i prosesserings- og kutteteknologi for karbonfiberfiltbatterielektrodesubstrater

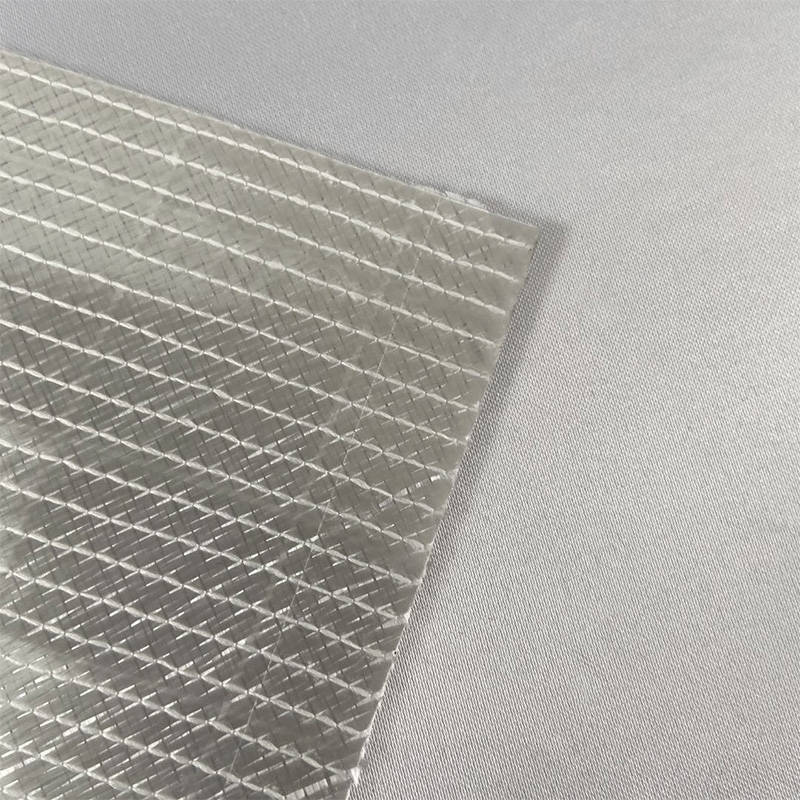

Når du behandler karbonfiberfilt til batterielektrodesubstrater, påvirker skjærenøyaktigheten og overflatebehandlingen direkte elektrodeytelsen, noe som krever streng kontroll av prosessdetaljer. Før skjæring må karbonfiberfilt forbehandles: legg den flatt i et miljø med en temperatur på 20-25 ℃ og fuktighet på 40% -60% i 24 timer for å eliminere indre stress i materialet og unngå vridning etter kutting. Laserskjæremaskiner bør brukes til skjæring, med lasereffekt satt til 50-80W og skjærehastighet 50-100mm/s. Denne metoden kan unngå skjæring av kantfiber forårsaket av mekanisk skjæring, og samtidig smeltes skjærekanten øyeblikkelig ved høy temperatur for å danne en jevn forseglet kant, noe som reduserer urenheter i fiber ved etterfølgende bruk. Skjærestørrelsesfeilen bør kontrolleres innenfor ±0,1 mm, spesielt for underlag som brukes i laminerte batterier. For store størrelsesavvik vil føre til dårlig elektrodejustering og påvirke ladnings-utladningseffektiviteten. Etter kutting er overflateaktiveringsbehandling nødvendig: bløtlegg karbonfiberfilten i 5%-10% salpetersyreløsning, behandle den ved 60 ℃ i 2 timer, ta den ut og skyll den med avionisert vann til den er nøytral. Etter tørking kan antallet hydroksylgrupper på overflaten økes med mer enn 30 %, noe som øker bindingskraften med elektrodeaktive materialer. Det behandlede underlaget bør belegges med elektroder innen 48 timer for å unngå nedbrytning av overflateaktivitet på grunn av langvarig eksponering.

Påvirkningsloven av karbonfiberfiltisolasjonslagtykkelse på termisk isolasjonseffekt

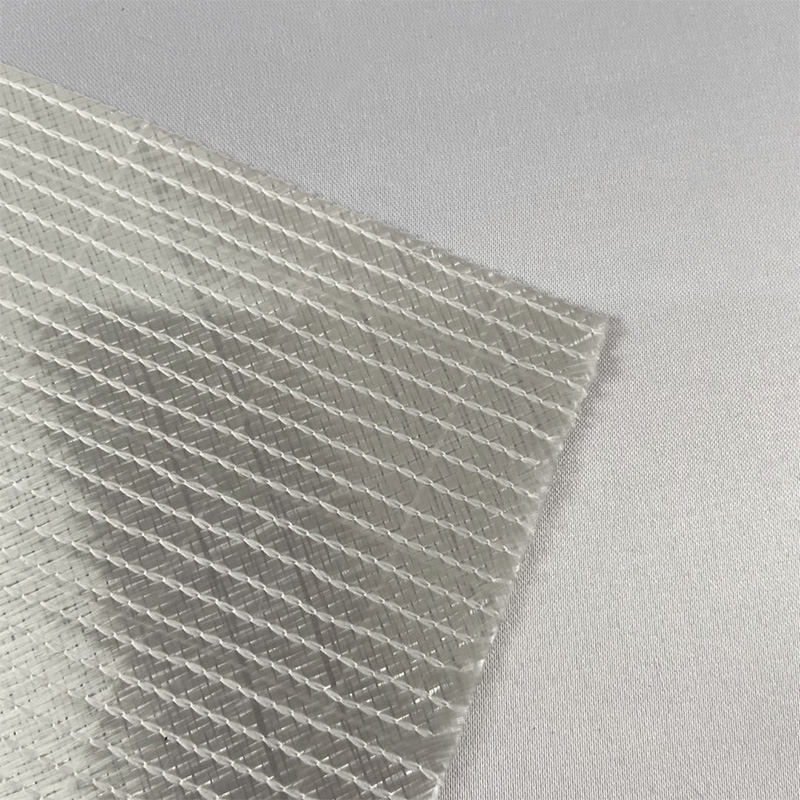

Når karbonfiberfilt brukes som isolasjonslag til høytemperaturutstyr, er forholdet mellom dets tykkelse og termisk isolasjonseffekt ikke-lineært, og det må utformes vitenskapelig i henhold til arbeidstemperaturen til utstyret. I området fra romtemperatur til 500 ℃ forbedres den termiske isolasjonseffekten betydelig med økningen av tykkelsen: når tykkelsen øker fra 5 mm til 20 mm, reduseres den termiske ledningsevnen fra 0,05 W/(m·K) til 0,02 W/(m·K), og den termiske isolasjonstykkelsen øker, og den økte varmeisolasjonsevnen øker med 60 %. statisk luftlag i porene hindrer varmeoverføring. Når temperaturen overstiger 800 ℃, svekkes påvirkningen av tykkelsen på den termiske isolasjonseffekten - når den økes fra 20 mm til 30 mm, reduseres den termiske ledningsevnen med bare 5%-8%, fordi varmestråling blir den viktigste varmeoverføringsmodusen ved høye temperaturer, og ganske enkelt å øke tykkelsen har en begrenset effekt på å redusere strålingsvarmeoverføringen. I praktiske applikasjoner må komposittstrukturer velges i henhold til arbeidstemperaturen: et enkelt lag karbonfiberfilt kan brukes under 500 ℃, med en tykkelse på 10-15 mm; for 800-1200 ℃ kreves en komposittstruktur av "reflekterende lag av karbonfiberfilt", det vil si at hver 10 mm karbonfiberfilt matches med et reflekterende lag av aluminiumsfolie, som bruker det reflekterende laget til å blokkere varmestråling. På dette tidspunktet kan den totale tykkelsen kontrollert til 20-25 mm oppnå den ideelle effekten, og overdreven tykkelse vil øke belastningen på utstyret. Under installasjonen er det nødvendig å sørge for at isolasjonslaget er sømløst, med 5-10 mm overlapp i skjøtene, og festet med høytemperaturbestandig trådsøm for å hindre varm luft i å trenge gjennom spaltene.

Implementeringsmetoder for å forbedre styrken til karbonfiberfilt gjennom kjemisk behandling

For å øke styrken til karbonfiberfilten gjennom kjemisk behandling, er det nødvendig å ta i bruk en impregneringsherdeprosess for å styrke den generelle strukturen, med sikte på den svake bindekraften mellom fibrene. En vanlig metode er harpiksimpregneringsbehandling: velg høytemperaturbestandig epoksyharpiks (temperaturbestandighet ≥200 ℃), bland den med herdemiddel i forholdet 10:1, tilsett en passende mengde aceton for å fortynnes til en viskositet på 500-800mPa·s, filt helt ned i et karbonfibermiljø. (-0,09 MPa) i 30 minutter for å sikre at harpiksen trenger helt inn i porene. Ta den ut og klem den med en rull for å kontrollere harpiksinnholdet til 30%-40% av filtvekten (overskudd vil øke vekten, mens utilstrekkelig vil begrense den styrkende effekten), forherd den deretter i en ovn ved 120 ℃ i 1 time, og varm den deretter til 180 ℃ for herding i 2 timer, slik at den har en tredimensjonal binding, karbonfibre. Etter denne behandlingen kan strekkfastheten til karbonfiberfilten økes med 50% -80%, og rivemotstanden er mer betydelig forbedret. For scenarier som krever høyere styrke, kan modifikasjonsbehandling av karbon-nanorør brukes: bløtlegg karbonfiberfilten i en karbon-nanorør-dispersjon (konsentrasjon 0,5 %-1 %), utfør ultralydbehandling i 30 minutter for å få karbon-nanorørene til å feste seg til fiberoverflaten, karboniser deretter ved 800 ℃ gassbeskyttelse i 1 time i 1 time. Karbonnanorør vil danne en "brodannende" struktur mellom fibre, og forbedre styrken ytterligere samtidig som materialets motstand mot høye temperaturer opprettholdes. Den behandlede karbonfiberfilten må gjennomgå styrketesting for å sikre at strekkstyrken er ≥50MPa, og oppfyller kravene til strukturelle lager.