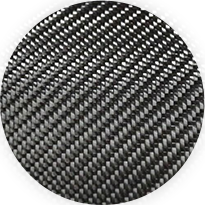

Profesjonell bruk av karbonfiberduk i bilreparasjoner

Innen high-end bilreparasjon og ytelsesendringer, bruk av karbonfiberduk har blitt stadig mer vanlig. Det brukes ikke bare til utseendedekorasjon, men oftere som et strukturelt forsterkningsmateriale. Når karosseripaneler, støtfangere eller interne strukturelle komponenter i et kjøretøy utvikler sprekker eller krever lokal forsterkning, gir karbonfiberduk en lett og høystyrkeløsning. Reparasjonsprosessen involverer vanligvis omhyggelig sliping og rengjøring av det skadede området, og deretter påføre flere lag med forhåndsimpregnert karbonfiberklut. Etter pressing og herding kan styrken til det reparerte området til og med overstige det originale materialets. Denne teknikken fikser ikke bare skaden, men forbedrer også komponentens ytelse til en viss grad, og oppfyller kravene til racing og høyytelses modifiserte biler som streber etter ekstrem lettvekt og stivhet.

Nøkkelen til vellykket liming: Samarbeidsmysteriet med epoksyharpiks og karbonfiberklut

Selv om karbonfiberduken i seg selv har ekstremt høy styrke, må den stole på epoksyharpiks som en matrise for å binde den til en helhet og overføre belastninger, en prosess kjent som komposittmaterialstøping. Valget av epoksyharpiks er avgjørende; den må ha lav viskositet, god fuktbarhet og til slutt høy styrke og seighet. Riktig blandingsforhold mellom harpiks og herder er en forutsetning for å sikre fullstendig progresjon av herdereaksjonen; ethvert avvik kan resultere i et sluttprodukt som er klissete, sprøtt eller mangler styrke. Prosessen med å påføre harpiksen krever tålmodighet og dyktighet. Det er viktig å sikre at hvert fibertau er fullstendig innkapslet i harpiks mens du prøver å unngå å introdusere for store luftbobler, da disse boblene kan bli spenningskonsentrasjonspunkter, noe som reduserer den totale ytelsen til det ferdige produktet.

Kjernetrinn i overflateforbehandling

Enhver vellykket binding starter med perfekt overflatebehandling. Overflaten på underlaget som skal repareres eller forsterkes må rengjøres grundig for å fjerne all olje, støv og fuktighet. Dette etterfølges av oppruing, vanligvis gjort med sandpapir, som ikke bare øker limoverflaten, men også gir mekaniske låsepunkter. For noen glatte ikke-metalliske eller metalliske overflater kan det være nødvendig med spesifikke primere for å forbedre den kjemiske bindingen mellom epoksyharpiksen og underlaget. Forsømmelse eller feil utførelse av overflateforbehandling vil direkte føre til at karbonfiberlaget løser seg fra underlaget, noe som fører til at hele forsterknings- eller reparasjonsprosjektet mislykkes.

Beste praksis for blanding og påføring av harpiks

Når du blander epoksyharpiks og herder, bruk rene beholdere og rørepinner, og vei komponentene strengt i henhold til forholdet spesifisert i produktinstruksjonene. Omrøring bør være sakte og grundig, skrape sidene og bunnen av beholderen for å sikre jevn blanding, en prosess som vanligvis tar to til tre minutter. Å la blandingen sitte et øyeblikk etter omrøring hjelper luftbobler å slippe ut. Under påføring, børst først et tynt lag med harpiks på det forberedte underlaget som en primer. Deretter legger du den ferdigkuttede karbonfiberduken på toppen. Bruk en børste eller rulle dyppet i harpiks, press og børst gradvis fra midten av duken og utover, og tvinger harpiksen til å trenge inn i fibrene og drive ut innestengte luftbobler. Gjenta denne prosessen til ønsket antall lag er oppnådd.

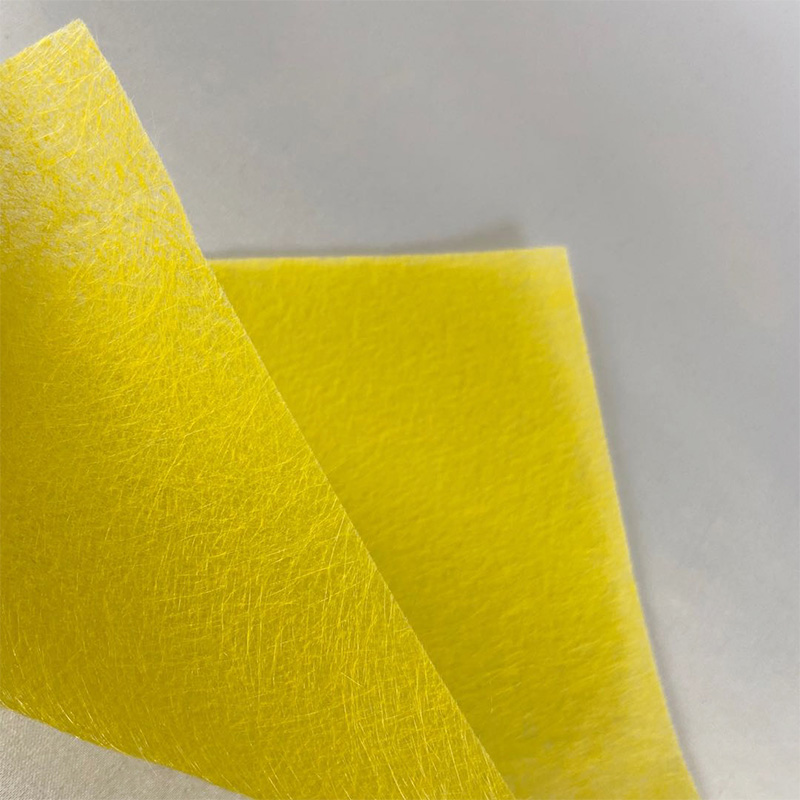

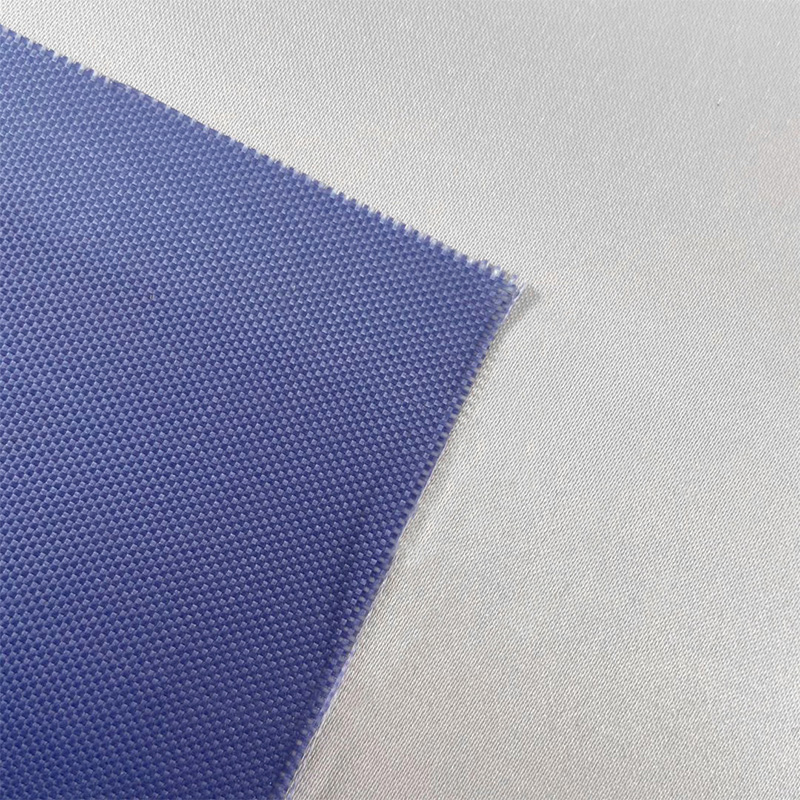

Velge riktig materiale: Tolke karbonfiberdukens vekt og tykkelsesparametre

Spesifikasjonene til karbonfiberduk er vanligvis angitt ved vekt per arealenhet (arealvekt, f.eks. 200g/m², 300g/m²) og vevetetthet. Arealvekten påvirker direkte tykkelsen på det ferdige produktet og mengden materiale som brukes; en høyere arealvekt betyr tykkere duk og større styrke per lag. Valget innebærer balansekrav til styrke, vektbegrensninger og brukervennlighet. For deler med komplekse kurver eller som krever flere lag, er tøy med lavere arealvekt lettere å tilpasse og mindre utsatt for rynker. For flate overflater eller prosjekter som prioriterer effektivitet, kan duk med høyere arealvekt velges for å redusere antall lag. Å forstå disse parameterne hjelper til med å gjøre det mest økonomiske og effektive valget basert på spesifikke prosjektbehov.

Beyond Industry: Utforske potensialet til karbonfiberduk i DIY kreative prosjekter

Bruken av karbonfiberduk strekker seg langt utover industrisektoren; den har gått inn i verkstedene til utallige hobbyister og kunstnere. Dens unike svarte vevde tekstur og futuristiske teknologiske følelse gjør det til et ideelt materiale for å lage personlige gjenstander. Fra å forsterke drone-rammer og lage lette modelldeler til å lage unike telefondeksler, laptop-skall, og til og med kunstskulpturer og møbelfiner, gir karbonfiberstoff et solid grunnlag for å realisere kreativitet. Gjør-det-selv-prosessen gir skapere full kontroll over formen og detaljene i arbeidet deres, og opplever den komplette skapergleden fra design til ferdig produkt.

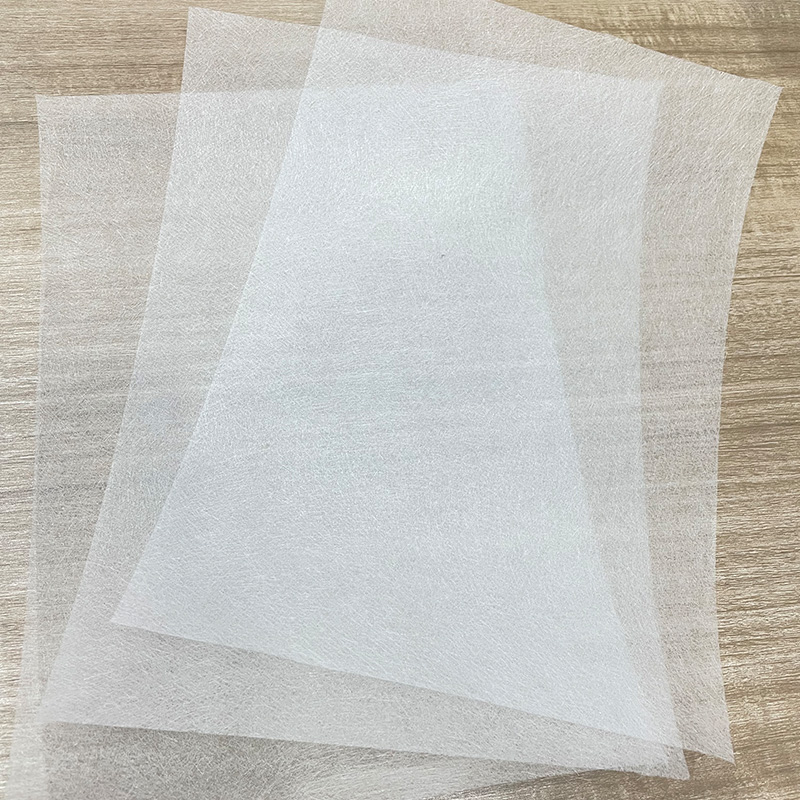

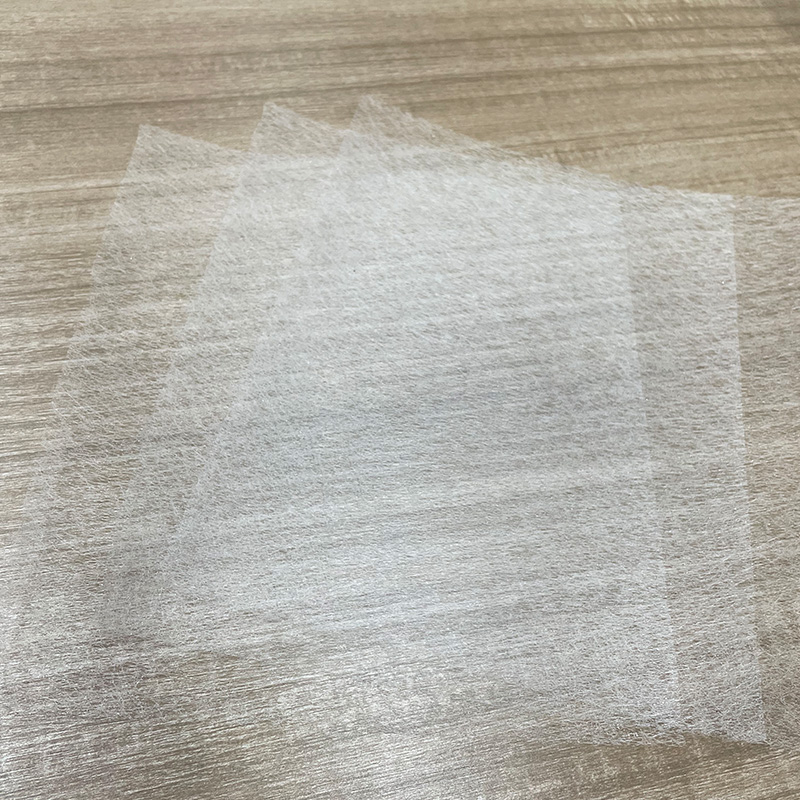

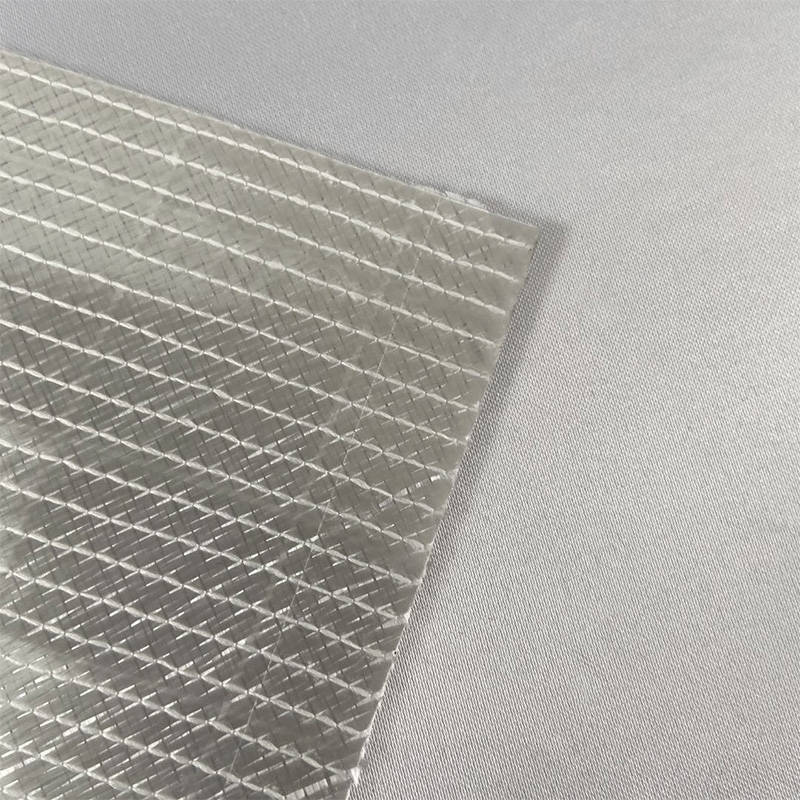

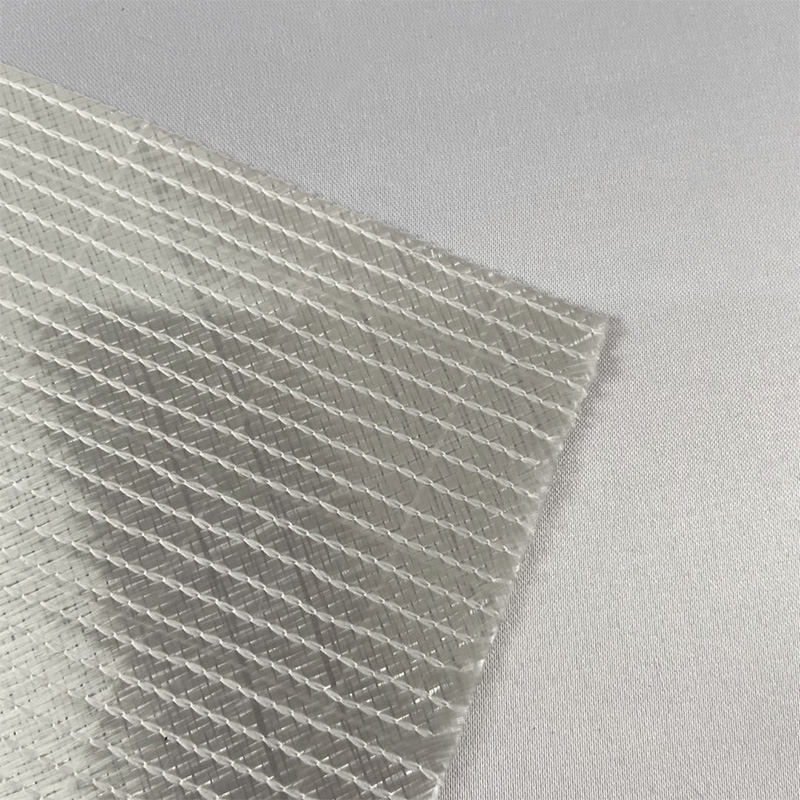

Klargjørende konsepter: Den essensielle forskjellen mellom karbonfiberduk og karbonfibersleep

Selv om karbonfiberduk og karbonfibersleep deler samme opprinnelse, er deres former og bruk betydelig forskjellige. Karbonfiberduk er et arkstoff vevd av karbonfiberfilamenter, som tilbyr god draperbarhet som gjør at den enkelt kan dekke former eller arbeidsstykker, noe som gjør den egnet for de fleste scenarier som krever overflateforsterkning. Karbonfibertau, derimot, refererer til en bunt av uvevde, parallelle kontinuerlige karbonfilamenter, vanligvis levert på spoler. Tow brukes først og fremst til filamentviklingsprosesser, for eksempel produksjon av rør og gassflasker, eller til pultruderingsprosesser for å lage profiler. Fiberretningen er svært justert, gir ekstremt høy styrke i en enkelt retning, men mangler tverrstabilitet.