Tørrlagt filt / glassfiber tykk filt leverandør

Prosessen med tørr produksjon av kuttet trådmatte er å først kutte råvarene til korte fibre gjennom høyhastighets roterende kniver, og deretter skyve disse korte fibrene på nettbeltet for å danne et lag. Deretter, ved å påføre trykk og varme, smeltes fibrene sammen for å danne en filt.

-

300 g glassfibersøm filt strikket filt

se mer

300 g glassfibersøm filt strikket filt

se mer

-

450 g glassfibersøm kantfilt strikket filt

se mer

450 g glassfibersøm kantfilt strikket filt

se mer

-

Glassfiber 150g-500g tilpasset isolasjonsfilt

se mer

Glassfiber 150g-500g tilpasset isolasjonsfilt

se mer

-

1200g finstrikket komposittfilt/multiaksial klut ±45°0°90° for vindenergi

se mer

1200g finstrikket komposittfilt/multiaksial klut ±45°0°90° for vindenergi

se mer

-

900g finstrikket komposittfilt multiaksial duk for vindturbiner

se mer

900g finstrikket komposittfilt multiaksial duk for vindturbiner

se mer

-

450 g ensrettet finstrikket komposittfilt for vindkraftpulsering

se mer

450 g ensrettet finstrikket komposittfilt for vindkraftpulsering

se mer

-

1050 g fint vevd Chevron-stoff komposittfilt

se mer

1050 g fint vevd Chevron-stoff komposittfilt

se mer

-

860 g PP Sandwich Filt 380+180+300 Spesiell for høyhastighetsjernbane

se mer

860 g PP Sandwich Filt 380+180+300 Spesiell for høyhastighetsjernbane

se mer

-

900g finstrikket komposittfilt multiaksial ±45° klut Vindkraft Spesialformål

se mer

900g finstrikket komposittfilt multiaksial ±45° klut Vindkraft Spesialformål

se mer

-

900g finstrikket komposittfilt multiaksial duk 0°90° vindkraft Spesialformål

se mer

900g finstrikket komposittfilt multiaksial duk 0°90° vindkraft Spesialformål

se mer

-

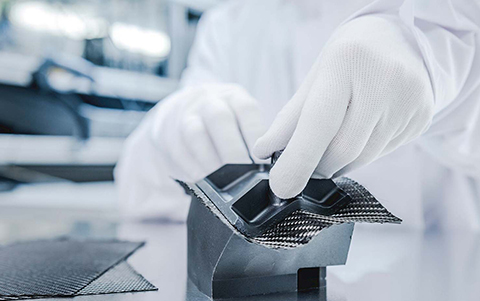

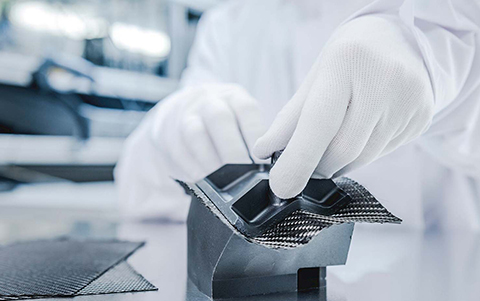

eksistere FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

eksistere FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

-

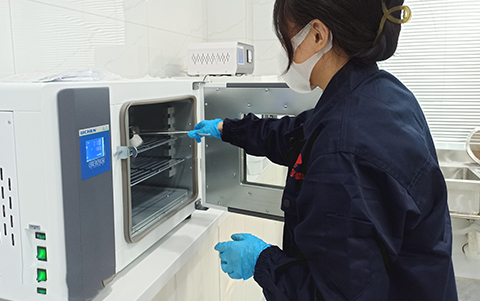

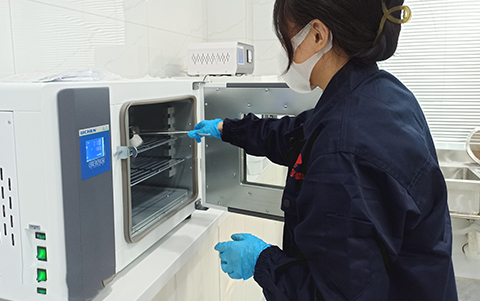

eksistere Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

eksistere Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

-

eksistere Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

eksistere Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

-

eksistere Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

eksistere Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

-

eksistere Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

eksistere Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

-

FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

-

Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

-

Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

-

Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

-

Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

-

Hvor holdbar er karbonfiberklut under ekstreme forhold?

Introduksjon Karbonfiberduk er raskt i ferd med å bli et av de ettertraktede materialene på tvers av ulike br...

Les mer -

Hvordan velge riktig glassfibermatte for prosjektet ditt?

Når du jobber med et prosjekt som krever sterke, holdbare og varmebestandige materialer, velger du riktig glassfibermatte e...

Les mer -

Nøkkelfunksjoner til overflateslør av glassfiber i komposittmaterialer

De siste årene har komposittmaterialer fått betydelig trekkraft i et bredt spekter av bransjer på grunn av deres imponerende styrke-til-v...

Les mer -

Hakket strand vs. kontinuerlig filament: typer glassfibermatter forklart

Glassfibermatte s er en stift i ulike bransjer, og fungerer som kritiske komponenter i applikasjoner som spenner fra konstru...

Les mer -

Glassfiberoverflate slør vs. glassfibermatte: Hva er forskjellen?

I komposittproduksjon, byggematerialer og industrielle isolasjonssystemer spiller glassfiberbaserte forsterkninger en avgjørende rolle fo...

Les mer

Hva er de vanlige teknikkene og prosessene som brukes i produksjon av tørrlagt filt?

Ved produksjon av tørrlagt filt inkluderer vanlige teknikker og prosedyrer:

1. **Tørrleggingsprosess**: Produksjonsprosedyren for tørrlagt filt bruker spesielt tørrformingsgenerering. I denne tilnærmingen spres fibre på en overflate ved å bruke luft som går med strømmen eller mekanisk trykk, deretter komprimert og oppvarmet for å danne en jevn, filtlignende form.

2. **Fiberblanding og forbehandling**: Før man produserer tørrlagt filt, vil fibrene vanligvis blandes og forbehandles for å sikre riktig spredning og orientering. Dette kan også inneholde etablering, rensing, blanding, forsterkning eller forskjellige prosesseringstrinn av fiberen for å oppnå de foretrukne fiberhusene og egenskapene.

3. **Nettlag**: Fibre er vanligvis arrangert på en lagdelt måte for å danne den opprinnelige strukturen til tørrlagt filt. Dette kan fullføres ved å spre fibrene kontinuerlig eller intermitterende gjennom et fly ved hjelp av maskineri eller luftstrøm, og deretter stable lagene.

4. **Komprimering og oppvarming**: Når fibrene er organisert på ønsket struktur, blir de vanligvis komprimert og oppvarmet. Dette gjør det lettere å binde fibrene kollektivt, noe som øker filtens kraft og stabilitet. Komprimering utføres normalt ved hjelp av trykkruller eller pregemaskiner, mens oppvarming kan gjøres med varmluft eller varmluft.

5. **Etterbehandling og prosessering**: Etter produksjon av tørrlagt filt, kan det kreves oppsettings- og prosesstrinn for å oppnå unike produktkrav. Dette kan også inkludere skjæring, belegg, varmehaster, preging, perforering, farging eller andre tilpassede rettsmidler.

Hva er nøkkelparametrene i produktoppsettet og produksjonsteknikken for tykk filt av glassfiber?

Her er noen nøkkelparametere gjennom hele produktdesignet og produksjonsprosedyren for glassfiber tykk filt:

1. **Fibertype og -lengde**: Å velge den beste typen og perioden for glassfiber er avgjørende for den totale ytelsen til sluttproduktet. Lange fibre gir bedre energi og holdbarhet, samtidig som ekstraordinære fibertyper kan ha effekt på filtens mykhet, tetthet og kjemiske motstand.

2. **Fibertetthet**: Tettheten av fibre bestemmer tykkelsen og kvaliteten på filten. Justering av tettheten til fibrene kan ha en effekt på filtens mykhet, hardhet, varmeisolasjonsytelse og akustiske hjem.

3. **Harpiksinnhold og -type**: Harpiks brukes til å behandle glassfiberen og tilby strukturell støtte og forsterkning. Mengden og typen av harpiks påvirker filtens styrke, varmebestandighet, korrosjonsbestandighet og mykhet.

4. **Komprimering og varmeforhold**: Under produksjonsmetoden er komprimering og oppvarmingsforhold viktig for å danne en jevn og sterk filtform. Riktig stress, temperatur og tid sørger for den behagelige og generelle ytelsen til filten.

5. **Etterbehandlingsprosess**: Etterbehandlingsmetoder som inkluderer skjæring, belegging, varmpressing, preging og så videre. Er også kritiske for den generelle ytelsen og utseendet til spesialdesignede produkter.

6. **Størrelse og form**: Å bestemme størrelsen og formen på tykk glassfiberfilt er en viktig designbetraktning basert helt på behovet for å gi opp bruken. Dette innebærer endringer i tykkelse, bredde, lengde og så videre.

7. **Miljøvennlighet**: Med tanke på trenden med miljøvern og bærekraftig utvikling, er elementer som består av valg av kjemiske stoffer, strømforbruk og avfallshåndtering under hele produksjonsprosessen også viktige parametere.