Karbonfiberpulver leverandør

Karbonfiberpulver, også kjent som malt karbonfiber, er en sylindrisk partikkel oppnådd ved spesiell overflatebehandling, sliping, mikroskopisk identifikasjon, screening og høytemperaturtørking av karbonfiberfilamenter med høy styrke og høy modul. Den beholder mange egenskaper til karbonfiber, og har en liten form, ren overflate, stort spesifikt overflateareal, og er lett å bli jevnt spredt ved harpiksfukting. Det er et fyllstoff med høy ytelse i komposittmateriale. Fargen på karbonfiberpulver er svart og grå.

-

eksistere FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

eksistere FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

-

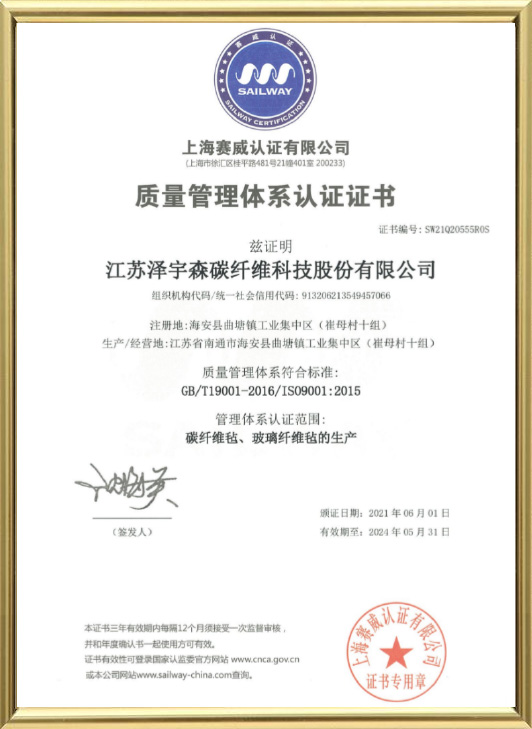

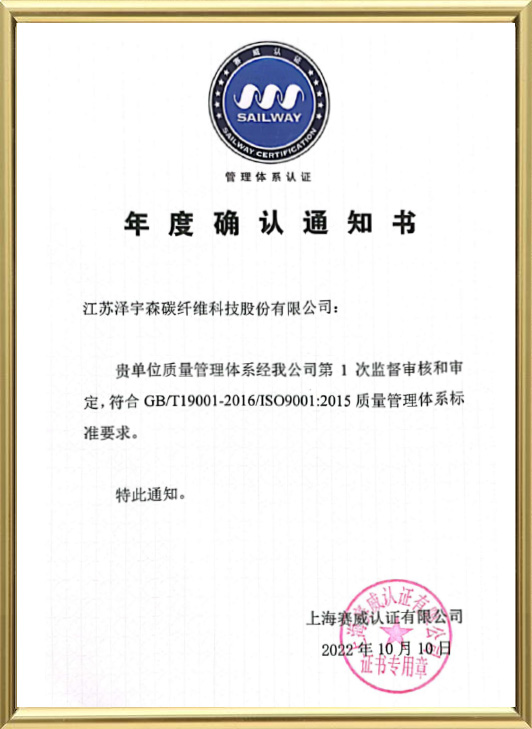

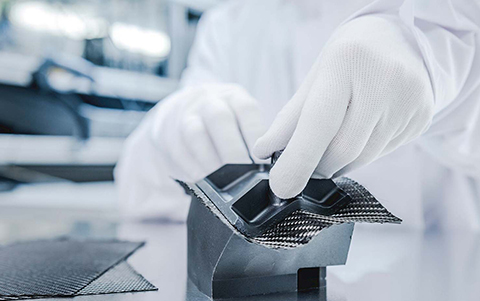

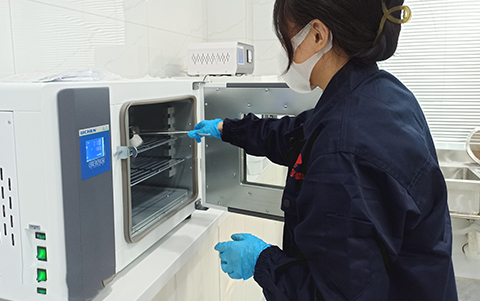

eksistere Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

eksistere Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

-

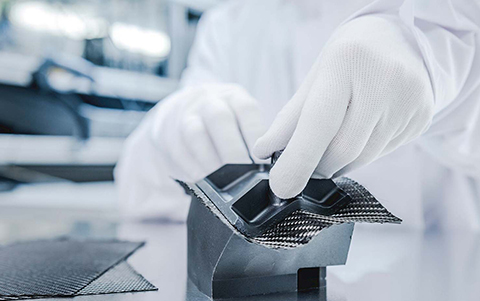

eksistere Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

eksistere Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

-

eksistere Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

eksistere Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

-

eksistere Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

eksistere Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

-

FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

FoU/Tilpasning Selskapet har to "Zeyusen R&D Center" og "New Product Development Center" for å drive spesiell forskning og utvikling basert på behovene fremsatt av kundene. Vi har samlet 7 års produksjonserfaring i materialindustrien, og ulike faglige og tekniske personell i selskapet står for 10% av det totale antallet ansatte. , og stole på profesjonelle FoU-sentre og tekniske team, har vi etablert et effektivt og pålitelig FoU-system som raskt kan svare på produksjon og levering av ulike behov.

-

Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

Kvalitetskontroll Vi har et komplett sett med testutstyr og profesjonelt opplært kvalitetsavdelingspersonell på fabrikken for å uavhengig feilsøke og teste produkter under produksjonsprosessen. Alle produktene er strengt i samsvar med ISO9001 kvalitetsstyringssystem, ISO14001 miljøstyringssystem og ISO45001 styringssystem for helse og sikkerhet. Forespørsel om å organisere produksjon.

-

Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

Pålitelighet og diversifisering Våre produktkategorier er rike, inkludert karbonfiberfilt, glassfiberfiltserie, tynn fiberglassfilt, glassfibersandwich, filtfiberstoff, karbonfibergarn, karbonfiberduk osv. Vi bruker våtmetode, tørrmetode, veving og andre produkter for å sikre pålitelig og diversifisert og flere nye støpeprosesser, etc., produktene har betydelige fordeler som pålitelig ytelse og bred anvendelse. De kan møte kundenes behov for ulike typer glassfiber- og karbonfiberapplikasjoner og blir godt mottatt av markedet.

-

Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

Konsulenttjeneste Vi tilbyr vanlige tekniske avdelingsingeniører for å lære og trene ulike støpeprosesser. I tillegg er vi i stand til å gi kunder produktrelatert prosessrådgivning og løsningstjenester.

-

Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

Kjapp levering Vi er i en geografisk plassering, vi er 240 kilometer unna Shanghai havn, og eksport er veldig praktisk.

-

Hvor holdbar er karbonfiberklut under ekstreme forhold?

Introduksjon Karbonfiberduk er raskt i ferd med å bli et av de ettertraktede materialene på tvers av ulike br...

Les mer -

Hvordan velge riktig glassfibermatte for prosjektet ditt?

Når du jobber med et prosjekt som krever sterke, holdbare og varmebestandige materialer, velger du riktig glassfibermatte e...

Les mer -

Nøkkelfunksjoner til overflateslør av glassfiber i komposittmaterialer

De siste årene har komposittmaterialer fått betydelig trekkraft i et bredt spekter av bransjer på grunn av deres imponerende styrke-til-v...

Les mer -

Hakket strand vs. kontinuerlig filament: typer glassfibermatter forklart

Glassfibermatte s er en stift i ulike bransjer, og fungerer som kritiske komponenter i applikasjoner som spenner fra konstru...

Les mer -

Glassfiberoverflate slør vs. glassfibermatte: Hva er forskjellen?

I komposittproduksjon, byggematerialer og industrielle isolasjonssystemer spiller glassfiberbaserte forsterkninger en avgjørende rolle fo...

Les mer

Hvilke fordeler har karbonfiberpulver fremfor konvensjonelle stoffer?

Karbonfiberpulver har mange velsignelser i forhold til konvensjonelle materialer, som imidlertid ikke lenger er begrenset til følgende:

1. **Lett og høy styrke**: Karbonfiberpulver har svært overdreven kraft og stivhet samtidig som det er lett. Sammenlignet med konvensjonelle materialer sammen med metall- og aluminiumslegeringer, kunne de gi bedre presis kraft og spesiell stivhet, noe som gjør sluttproduktet lettere og sterkere.

2. **Korrosjonsbestandighet**: Karbonfiberpulver har en enorm korrosjonsmotstand, det er en fordel av god størrelse for varer som fungerer i tøffe miljøer eller enheter som krever langvarig bruk. Til sammenligning kan stålmaterialer miste hus på grunn av korrosjon.

3. **Designfleksibilitet**: Karbonfiberpulver kan produseres i en rekke former og systemer i tråd med layoutkravene, så det har høyere designfleksibilitet. Dette gir ingeniører større frihet til å designe komplekse komponenter for å optimalisere produktets ytelse og kapasitet.

4. **Vermeledningsevne og isolasjon**: Karbonfiberpulver har generelt lav varmeledningsevne, noe som gjør dem svært fordelaktige i applikasjoner som krever termisk isolasjon eller isolasjon. Ved evaluering har metallmaterialer vanligvis bedre varmeledningsevne.

5. **Tretthetslevetid**: Karbonfiberpulver har presis tretthetseksistens og kan bevare solid ytelse under langvarig gjentatt belastning. Dette gjør dem spesielt egnet for bruksområder som krever langvarig holdbarhet, som inkluderer komponenter innenfor romfarts- og bilindustrien.

Hva er produksjonsmetoden for karbonfiberpulver? Hvordan lages de til pulverform fra ukokt karbonfiber? Er denne prosedyren miljøvennlig?

Produksjonssystemet for karbonfiberpulver inkluderer vanligvis følgende overveiende trinn:

1. **Råstofftrening**: Det første trinnet i å generere karbonfiberpulver er å sette sammen karbonfiberråvarer. Disse råstoffene er vanligvis polymerfibre fra karbonkilder bestående av polypropylen. Karbonfibervalg og instruksjon er avgjørende for ytelsen og det beste av sluttproduktet.

2. **Knusing og knusing**: Ukokte karbonfiberstoffer gjennomgår først en knuse- og pulveriseringsprosess for å omdanne dem til mindre partikler. Dette kan gjøres ved hjelp av teknikker inkludert mekanisk sliping eller kjemisk behandling.

3. **Karbonisering**: Knuste karbonfiberpartikler ønsker vanligvis å bli karbonisert for å kvitte seg med ikke-karbonelementer og øke renheten. Dette trinnet er normalt ferdig ved høye temperaturer og i et oksygenløst miljø for å sikre høy kvalitet og stabilitet til karbonfiberen.

4. **Knusing og sikting**: Det karboniserte materialet kan knuses og siktes en gang til for å oppnå ønsket partikkellengde og form. Dette bidrar til å sikre enhetlighet og konsistens i sluttproduktet.

5. **Behandling og overflatemodifisering**: I noen tilfeller kan karbonfiberpulver kreve gulvbehandling eller endring for å forbedre vedheften til forskjellige materialer eller for å forbedre unike egenskaper. Dette kan også innebære metoder som inkluderer kjemiske behandlinger, overflatebelegg eller funksjonalisering.